JET ENGINE BUILD & ASSEMBLY

Projektkontext und Ziel:

In diesem Projekt wurde ein kompakter Nachbau eines Turbofan-Jettriebwerks in CAD realisiert. Ziel war es, alle wesentlichen Komponenten (Fan, Verdichter, Brennkammer, Turbine, Gehäuse) funktionsfähig als Baugruppe zu modellieren. Dabei sollte ein einfach parametrisierbares Modell entstehen, das z.B. die Geometrie des Ventilators oder des Treibers anpassbar macht. Dies entspricht ähnlichen Ansätzen in der Forschung, wo ein vereinfachtes Turbofan-Triebwerk in einem CAD-System automatisch aufgebaut. Der Fokus lag darauf, ein technisches Verständnis für komplexe Aero-Strukturen zu entwickeln und praktische CAD-Fähigkeiten zu demonstrieren.

Technischer Aufbau und Methodik:

Die Konstruktion begann mit der Zerlegung des Triebwerks in Module: Fan (Lüfter), mehrere Verdichterstufen, Brennkammer, Turbinenstufen und äußeres Gehäuse. Jedes Teil wurde zunächst parametrisch skizziert (z.B. Luftleitbleche, Rotorblätter) und anschließend als 3D-Körper erstellt. Anschließend wurden alle Komponenten in einer übergeordneten Baugruppe zusammengeführt. Verbindungsbedingungen (z.B. Achsfreigaben) und ggf. Schraubenverbindungen wurden modelliert, um ein realistisches Zusammenwirken zu erlauben. Zur Überprüfung kann das Modell in der Baugruppe animiert werden, z.B. eine Rotation des Lüfters.

Werkzeuge / Software / Hardware:

Für dieses Projekt kam professionelle CAD-Software zum Einsatz hierbei Siemens NX. Diese Software unterstützt parametrische Modellierung und Baugruppenmanagement. Typischerweise wurden Feature-basierte Methoden verwendet (Skizzen, Extrusion, Sweep, Rotationskörper). Ein aktuelles CAD-System erleichtert auch die Visualisierung großer Baugruppen mit Performance-Optimierungen (z.B. Top-Down-Design). Da hohe Detailgenauigkeit erforderlich war (z.B. für Turbinenblätter), ist moderne Rechenleistung (schneller Prozessor, viel RAM) hilfreich.

Ergebnisse / Besonderheiten:

Das Ergebnis ist ein vollständiges 3D-Modell eines Triebwerks. Besonderheiten sind die beweglichen Bauteile: Im CAD-Modell können beispielsweise Rotorblätter animiert oder Explosionsansichten erstellt werden. Detailtreue zeigt sich etwa in der Nachbildung des Brennkammergehäuses mit simulierten Drall-Lufteinlässen. Solche komplexen Baugruppen zu konstruieren erfordert eine strukturierte Herangehensweise – etwa den Einsatz einer Top-Down-Methodik und parametrischer Baukästen. Als Ergebnis lassen sich Schnittdarstellungen oder 3D-Renderings des Triebwerkaufbaus erzeugen (siehe Visualisierungsvorschläge).

Persönlicher Beitrag:

Ich habe sämtliche Konstruktionsschritte selbstständig durchgeführt: vom Skizzieren der Profilkurven über die Extrusion der Gehäusekomponenten bis zum Zusammenbau aller Unterbaugruppen. Dabei legte ich die Schwerpunkte auf Parametersteuerung (z.B. variable Blattzahl im Fan) und korrekte Freiheitsgrade. Zudem integrierte ich Näherungen wie flexible Wellenkupplungen und simple Lager. Alle Modelle wurden revisionssicher in Baugruppen organisiert. Durch die eigenständige Umsetzung konnten meine CAD-Kenntnisse (Bauteil- und Baugruppenmodellierung) stark erweitert und automatisiert getestet werden.

Bedeutung / Lernerfahrung / Ausblick:

Dieses Projekt festigte mein Verständnis für die komplexen Abhängigkeiten in Antriebsstrang-Baugruppen. Ich lernte, wie wichtig eine saubere Struktur (Skizzen und Bibliotheksbauteile) ist, um ein großes Modell beherrschbar zu machen. In Zukunft könnte das Modell z.B. für eine Strömungssimulation (CFD) verwendet werden oder um Kollisionsprüfungen zu demonstrieren. Insgesamt zeigt das Projekt meine Fähigkeit, anspruchsvolle CAD-Konstruktionen selbständig zu bearbeiten und technische Details abzubilden.

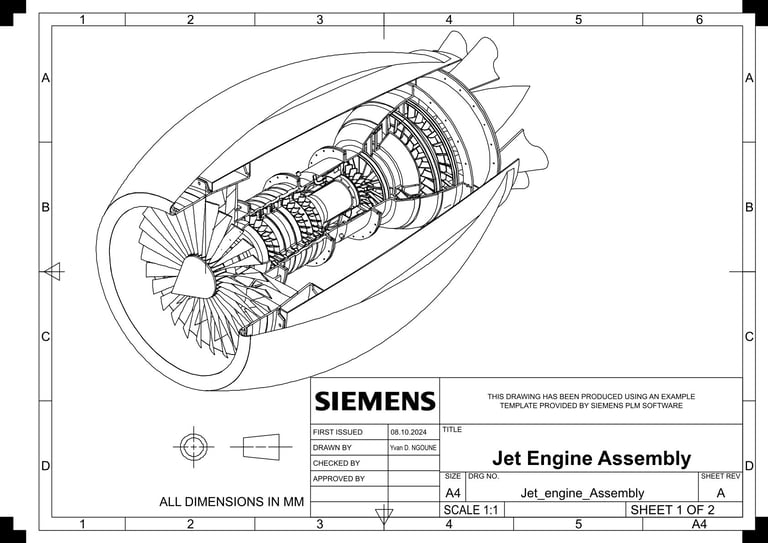

Technische Zeichnungen

Triebwerk (Ohne äußeres Gehäuse)

Optimierte Geometrie der Turbinenschaufeln mit Kühlkanälen

Section View

Schnittansicht der Gesamtbaugruppe

Section View

Schnittansicht der Gesamtbaugruppe

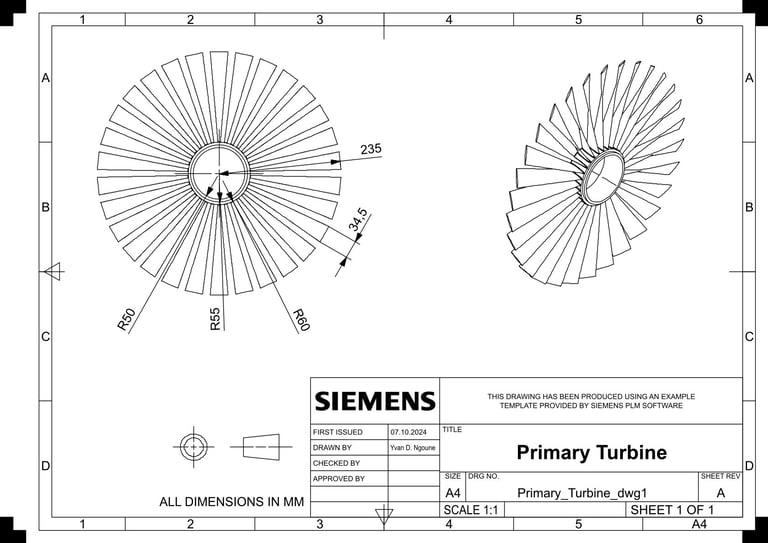

Primäre Turbine

Bemaßung der primäre Turbine

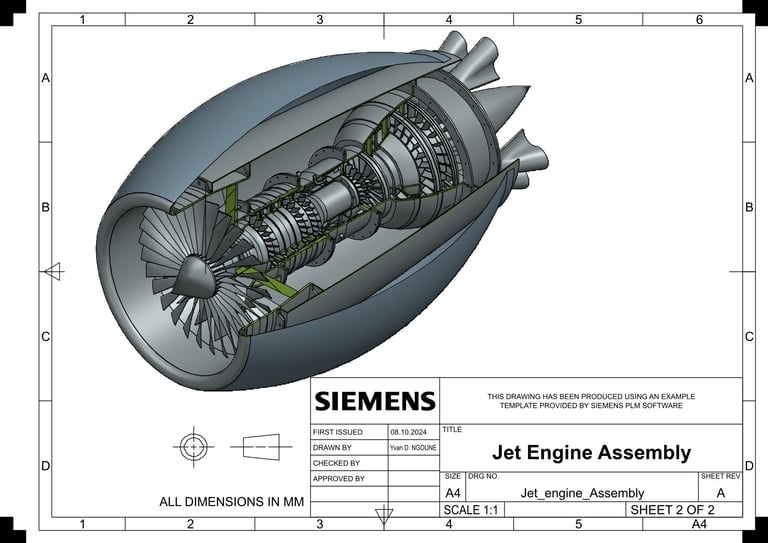

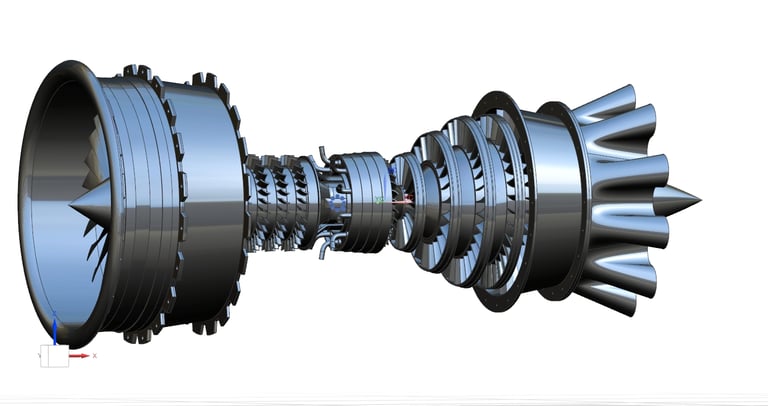

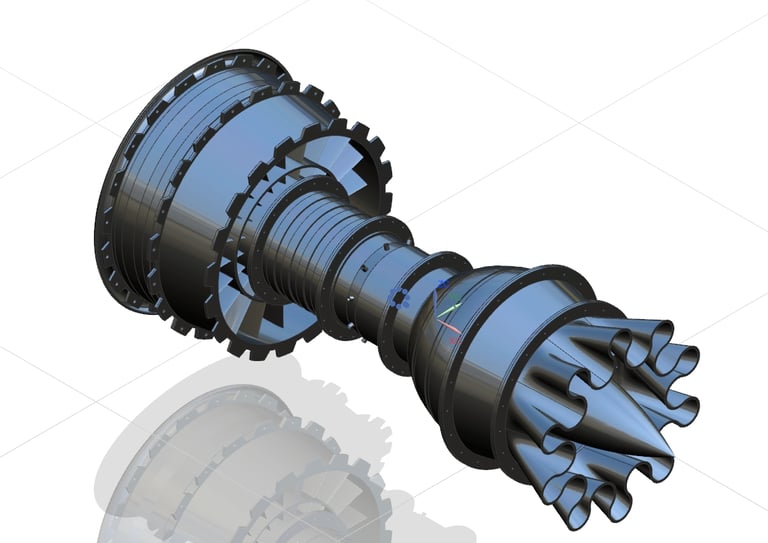

3D-Modell

Isometrische Darstellung der inneren Teilen

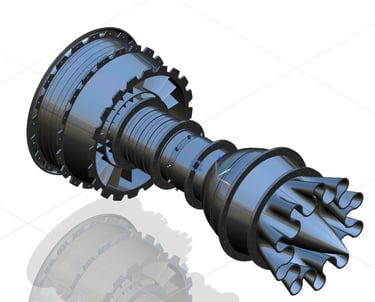

3D-Modell

Seitliche Ansicht der inneren Teile

Kontakt

ngoune@yvandiran.com

+49 174 8271219

© 2025. Yvan D. NGOUNE. All rights reserved.